2024-08-12 10:25:52深圳富興智能裝備有限公司

插件機確保電路板高精度裝配的過程涉及多項技術與控制措施,以下是一些關鍵步驟和方法:

隨著電子制造業的快速發展,企業在裝配電路板時面臨...

SMT設備其實就是表面貼裝技術所需要的機器

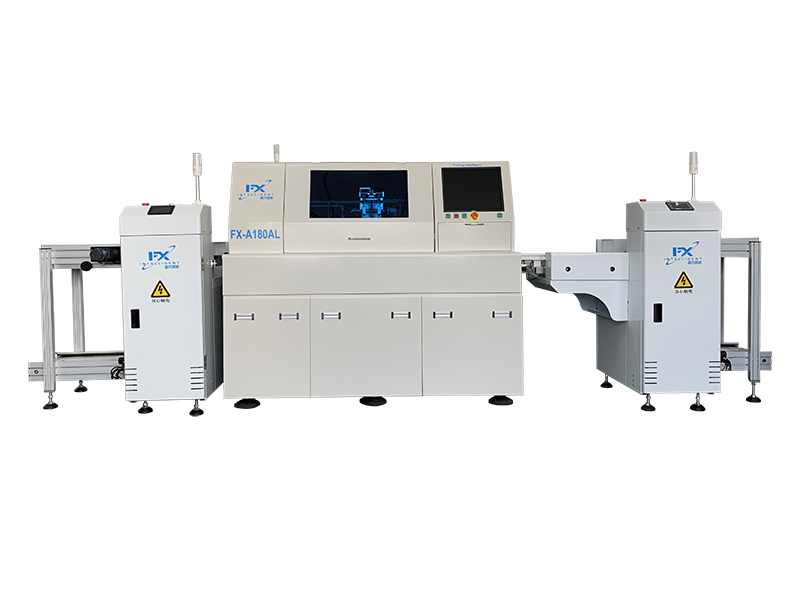

自動臥式插件機在smt生產線中是一款非常實用的機...

臥式插件機的優點: 1、立式插件機采用plc...

國產插件機的特點(以富興智能插件機設備舉例):...

在smt制造行業中,插件機設備的應用比較廣泛。隨...

插件機設備能夠給企業帶來低成本、高效率、高質量...

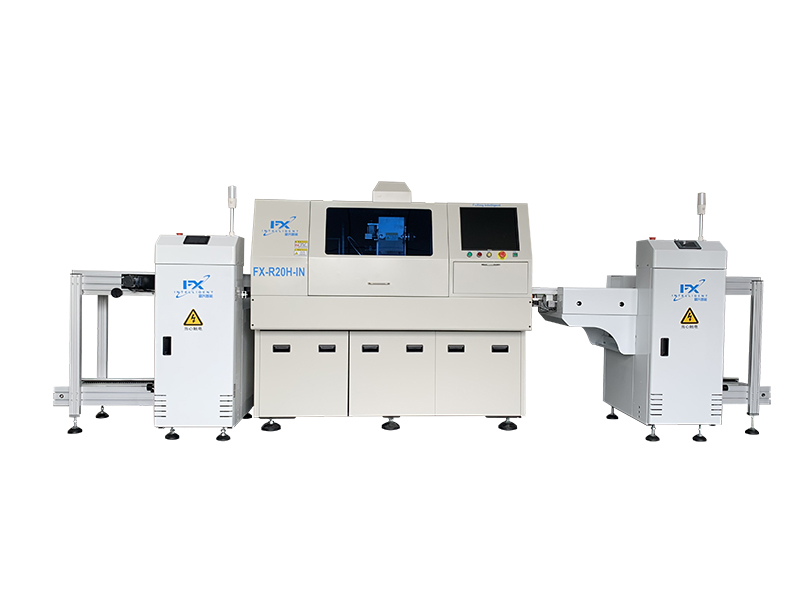

自動立式插件機主要用于自動組裝電腦、電器電路幫...

廠家在自動立式插件機的設計上面,我們應該充分發...

臥式插件機設備故障分析不生產故障排除方法 ...

—— Contact number

掃一掃關注官方微信