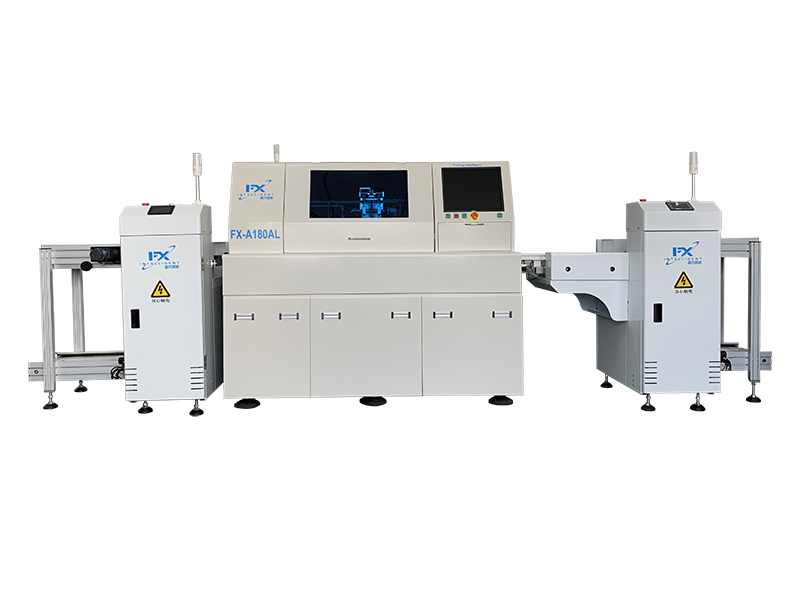

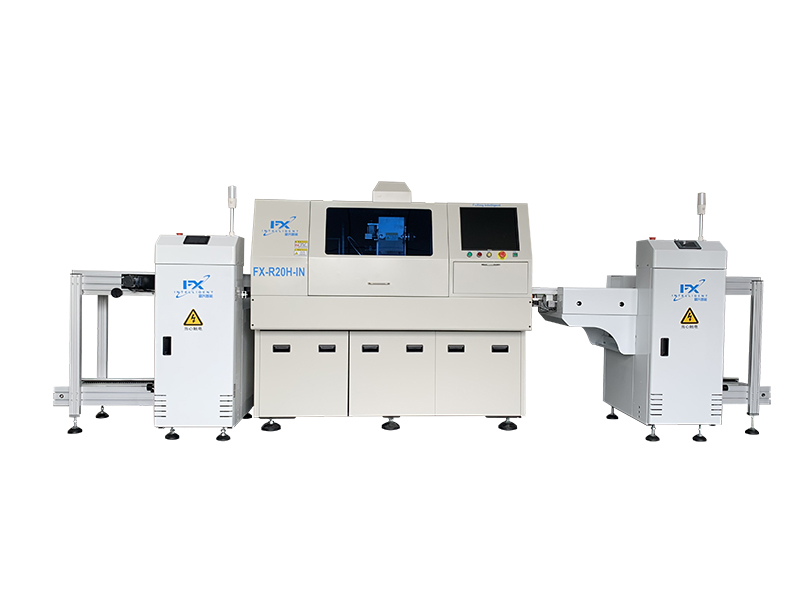

在工業4.0的背景下,制造業正經歷著從傳統生產模式向智能制造的轉型。全自動插件機作為電子制造業中的關鍵設備,如何與工業4.0技術融合,成為智能工廠的核心力量,是當前制造企業關注的焦點。本文將探討全自動插件機與工業4.0技術的融合,以及這種結合如何推動智能工廠的發展。

一、工業4.0概述與智能工廠的需求

工業4.0概念源于德國,旨在通過數字化和智能化技術的應用,實現制造業的自動化、信息化和智能化。智能工廠是工業4.0的核心之一,強調通過智能設備、數據采集與分析、物聯網(IoT)、云計算等技術,提升生產效率、質量控制和靈活性。全自動插件機作為智能工廠中的重要組成部分,需要與這些技術無縫對接,才能實現全面的智能化生產。

二、全自動插件機的智能化升級路徑

物聯網與實時監控

全自動插件機通過物聯網技術與其他生產設備和系統相連接,實現數據的實時采集與傳輸。設備的運行狀態、生產進度、故障報警等信息可以實時傳送到中央控制系統,操作人員可以通過可視化界面遠程監控和管理設備。這種實時監控不僅提高了生產的透明度,還能夠及時發現和解決生產中的問題,減少停機時間,提高生產效率。

數據分析與預測性維護

工業4.0強調大數據的應用。全自動插件機在運行過程中產生大量的數據,通過對這些數據進行分析,可以預測設備可能出現的故障,進行預防性維護。例如,某些元器件的磨損狀態、溫度變化、震動頻率等指標可以用于判斷設備的健康狀況,提前采取維護措施,避免因設備故障導致的生產中斷。

人工智能與自適應生產

人工智能(AI)技術的應用,使得全自動插件機能夠在生產過程中自我學習和調整。通過AI算法,插件機可以自動識別不同類型的元器件,并根據不同的生產需求調整插裝速度和精度。這種自適應生產不僅提高了設備的靈活性,還能夠滿足多品種、小批量的生產需求,是智能工廠個性化生產的重要基礎。

數字孿生技術

數字孿生技術是工業4.0中的一項前沿技術,通過在虛擬環境中創建全自動插件機的數字模型,可以進行設備運行的模擬、優化和監控。數字孿生技術可以幫助工程師在設備投產前優化生產流程,預測可能出現的瓶頸和問題,確保設備以最佳狀態投入生產。此外,數字孿生還可以用于員工培訓和新設備的快速調試。

云計算與分布式生產管理

全自動插件機與云計算技術的結合,使得生產管理更加高效。生產數據可以實時上傳到云端,企業管理者可以在任何時間、任何地點通過云平臺訪問和分析數據,進行生產調度和決策。這種分布式管理模式提高了企業的響應速度,能夠快速應對市場變化和客戶需求。

三、全自動插件機在智能工廠中的實際應用

柔性生產線

在智能工廠中,生產線的柔性化是實現定制化生產的關鍵。全自動插件機通過與工業4.0技術融合,能夠根據訂單需求快速調整生產參數,實現不同產品的快速切換,滿足市場對多樣化產品的需求。

質量控制與追溯系統

全自動插件機與智能質量控制系統相連接,可以在生產過程中實時檢測每一個元器件的插裝質量,并將數據存儲在中央數據庫中。萬一出現質量問題,可以通過追溯系統快速找到問題原因,進行整改。這種系統化的質量控制和追溯體系,是智能工廠實現高質量生產的重要保障。

人機協作與安全生產

全自動插件機在智能工廠中,與協作機器人(Cobots)配合,共同完成復雜的生產任務。例如,機器人可以負責元器件的上料和整理,而插件機則專注于高精度的插裝工作。這種人機協作模式,不僅提高了生產效率,還減少了人工的勞動強度,改善了工作環境。

四、全自動插件機與工業4.0融合的未來展望

隨著工業4.0技術的不斷發展,全自動插件機將在智能工廠中扮演越來越重要的角色。未來,隨著5G通信技術的發展,全自動插件機的遠程控制和實時數據傳輸將更加便捷,智能化程度將進一步提升。此外,隨著人工智能算法的進步,設備的自適應能力和生產效率將不斷提高,為企業帶來更大的經濟效益。

全自動插件機與工業4.0技術的融合,是智能工廠實現高效生產、靈活制造和精細管理的關鍵。通過物聯網、人工智能、云計算等技術的應用,全自動插件機不僅提高了生產效率,還為企業帶來了更大的市場競爭力。在未來,隨著技術的不斷進步,全自動插件機將在智能制造中發揮更大的作用,推動電子制造業邁向新的高度。